Un torno de corte de tornillos es una máquina (en concreto, un torno ) capaz de cortar roscas de tornillos con gran precisión mediante el corte de tornillos de un solo punto , que es el proceso de guiar el movimiento lineal de la broca de la herramienta en una relación conocida con precisión respecto del movimiento de rotación de la pieza de trabajo. Esto se logra engranando el tornillo de avance (que impulsa el movimiento de la broca de la herramienta) con el husillo con una determinada relación de transmisión para cada paso de rosca. Cada grado de rotación del husillo se corresponde con una determinada distancia de recorrido lineal de la herramienta, dependiendo del paso de rosca deseado (inglés o métrico, fino o grueso, etc.).

El nombre "torno de corte de tornillos" conlleva una calificación taxonómica en su uso: es un término de clasificación histórica más que uno de la terminología actual de las máquinas herramienta comerciales . Los primeros tornos, hace muchos siglos, no estaban adaptados al corte de tornillos. Más tarde, desde finales de la Edad Media hasta principios del siglo XIX, algunos tornos se distinguieron como "tornos de corte de tornillos" debido a la capacidad de corte de tornillos especialmente incorporada en ellos. Desde entonces, la mayoría de los tornos para trabajar metales tienen esta capacidad incorporada, pero no se los llama "tornos de corte de tornillos" en la taxonomía moderna .

El tornillo se conoce desde hace miles de años. Arquímedes describió el tornillo de agua , un sistema para elevar el agua. Los tornillos como elementos de fijación mecánicos datan del siglo I a. C. Aunque los tornillos eran tremendamente útiles, la dificultad para fabricarlos impidió su adopción generalizada. Los diseñadores de tornos para cortar tornillos se propusieron resolver este problema con sus máquinas de tal manera que permitieran la producción de tornillos de forma económica y eficiente. Serían estas cualidades de la producción de tornillos las que posibilitarían la utilización de tornillos en un mundo en proceso de industrialización.

Los primeros tornillos solían estar hechos de madera y se tallaban a mano, con o sin la ayuda de herramientas de torneado controladas manualmente (cinceles, cuchillos, gubias), con la mayor precisión que el tallador podía lograr. Es probable que a veces las piezas de madera de las que partían fueran ramas de árboles (o troncos jóvenes) que habían sido moldeadas por una enredadera que se enroscaba helicoidalmente alrededor de ellas mientras crecían. (De hecho, varias palabras romances para "tornillo" provienen de la raíz de la palabra que se refiere a las enredaderas. [1] ) Los bastones para caminar retorcidos por enredaderas muestran lo sugestivos que son de un tornillo.

Los primeros tornillos para máquinas de metal y los primeros tornillos para madera (tornillos hechos de metal para su uso en madera) se fabricaban a mano, con limas para cortar las roscas. Un método para hacer roscas bastante precisas era marcar una varilla utilizando un cuchillo inclinado con una vuelta hasta la mitad de la varilla, con el cuchillo en un ángulo preciso para obtener el paso adecuado. Este fue uno de los métodos que Maudslay utilizó para fabricar sus primeros tornillos de avance. [2] Esto hizo que el tornillo fuera lento y costoso de fabricar, y su calidad dependía en gran medida de la habilidad del fabricante. Se necesitaba un proceso para automatizar la fabricación de tornillos y mejorar la precisión y la consistencia de la rosca.

Los tornos existen desde la antigüedad. Adaptarlos al corte de tornillos es una opción obvia, pero el problema de cómo guiar la herramienta de corte por el camino correcto fue un obstáculo durante muchos siglos. No fue hasta finales de la Edad Media y principios de la Edad Moderna cuando se produjeron avances en este ámbito; el más antiguo del que existe evidencia hoy en día ocurrió en el siglo XV y está documentado en el Mittelalterliche Hausbuch . [3] Incorpora apoyos deslizantes y un husillo . Aproximadamente en la misma época, Leonardo da Vinci dibujó bocetos que mostraban varios tornos y máquinas de corte de tornillos, uno de ellos con dos husillos. [3] Leonardo también muestra engranajes de cambio en algunos de estos bocetos. [3]

En los tres siglos siguientes, se sucedieron muchos otros diseños, especialmente entre los torneros ornamentales y los relojeros . Estos incluían varios conceptos importantes y una inteligencia impresionante, pero pocos eran significativamente precisos y prácticos de usar. Por ejemplo, Woodbury habla de Jacques Besson y otros. Hicieron contribuciones impresionantes al torneado, pero el contexto en el que tendían a trabajar (el torneado como un arte fino para gente rica) no canalizó sus contribuciones hacia usos industriales. [3]

Henry Hindley diseñó y construyó un torno para cortar tornillos alrededor de 1739. Contaba con una placa que guiaba la herramienta y la energía era suministrada por una serie de engranajes accionados manualmente. Al cambiar los engranajes, podía cortar tornillos con diferentes pasos . Quitar un engranaje le permitía hacer roscas hacia la izquierda. [4]

El primer torno de corte de tornillos verdaderamente moderno probablemente fue construido por Jesse Ramsden en 1775. Su dispositivo incluía un husillo, un soporte deslizante y un mecanismo de cambio de marchas . Estos forman los elementos de un torno moderno (no CNC) y se utilizan hasta el día de hoy. Ramsden pudo utilizar su primer torno de corte de tornillos para fabricar tornos aún más precisos. Con ellos, pudo fabricar un motor divisor excepcionalmente preciso y, a su vez, algunos de los mejores instrumentos astronómicos, de topografía y de navegación del siglo XVIII. [5]

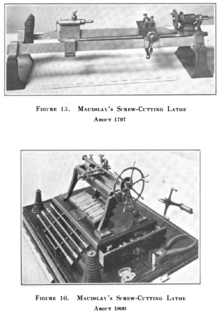

Otros siguieron su ejemplo. Algunos ejemplos fueron un mecánico francés de apellido Senot, que en 1795 creó un torno de corte de tornillos capaz de producir a nivel industrial, y David Wilkinson de Rhode Island, que empleó un soporte deslizante en 1798. Sin embargo, estos inventores pronto fueron eclipsados por Henry Maudslay , que en 1800 creó lo que se cita con frecuencia como el primer torno de corte de tornillos industrialmente práctico. Según la Enciclopedia Británica , "La característica sobresaliente del torno de Maudslay era un tornillo de avance para impulsar el carro. Engranado con el husillo del torno, el tornillo de avance hacía avanzar la herramienta a una velocidad constante y garantizaba roscas de tornillo precisas". [6] Bryan Donkin en 1826 tomó el diseño de Maudsley y lo refinó aún más con su torno de motor de corte y división de tornillos, que utilizaba un mecanismo para compensar las imprecisiones en el tornillo de avance. Joseph Whitworth , discípulo de Maudslay, creó un diseño que, a través de su adopción por muchas compañías ferroviarias británicas, se convirtió en un estándar para el Reino Unido y el Imperio Británico. Llamado British Standard Whitworth (BSW), es el primer estándar nacional de rosca de tornillo del mundo. [7] Estas herramientas también se exportaron a Europa continental y Estados Unidos. [6] Permitieron la producción industrial a gran escala de tornillos que eran intercambiables . La estandarización de las formas de rosca (incluidos el ángulo de rosca, los pasos, los diámetros mayores, los diámetros de paso, etc.) comenzó inmediatamente a nivel intraempresarial y, a fines del siglo XIX, se había llevado al nivel internacional (aunque todavía existen pluralidades de estándares). [ cita requerida ]

A finales del siglo XIX, Henry Augustus Rowland descubrió la necesidad de tornillos de muy alta precisión para cortar rejillas de difracción , por lo que desarrolló una técnica para fabricarlos. [8]

Hasta principios del siglo XIX, el concepto de torno de corte de tornillos contrastaba con el de torno simple, que carecía de las piezas necesarias para guiar la herramienta de corte en la trayectoria precisa necesaria para producir una rosca precisa. Desde principios del siglo XIX, ha sido una práctica común incorporar estas piezas en cualquier torno para trabajar metales de uso general ; por lo tanto, la distinción entre "torno simple" y "torno de corte de tornillos" no se aplica a la clasificación de los tornos modernos. En cambio, existen otras categorías, algunas de las cuales agrupan la capacidad de corte de tornillos de una sola punta entre otras capacidades (por ejemplo, tornos regulares, tornos de taller y tornos CNC ), y algunas de las cuales omiten la capacidad de corte de tornillos de una sola punta por ser irrelevante para los fines previstos de las máquinas (por ejemplo, tornos de velocidad y tornos de torreta).

En la actualidad, las roscas de los elementos de fijación roscados (como tornillos para máquinas, tornillos para madera, tornillos para paneles de yeso y tornillos para chapa metálica) no suelen cortarse mediante el corte de tornillos de un solo punto; en su lugar, la mayoría se generan mediante otros procesos más rápidos, como el conformado y laminado de roscas y el corte con cabezales de troquel . Estos últimos procesos son los que se emplean en las máquinas de tornillos modernas . Estas máquinas, aunque son tornos especializados para fabricar tornillos, no son tornos de corte de tornillos en el sentido de emplear el corte de tornillos de un solo punto.

{{citation}}: Mantenimiento de CS1: postscript ( enlace )